服务热线

400-8053-707

流程制造,或称流程工业(Process industry),是指化工、石化 、制药、食品、饮料、金属冶炼、纸浆、烟草等制造业,其生产过程为连续进行,或者发生于同一批次无差别物料,是一个物理变化和化学变化相结合的过程。

原料和产品多为均一相(固、液或气体)的物料,而非由零部件组装成物品或纯物理性质变化的制造,后者一般称为“离散制造”(Discrete manufacturing)。

流程制造具有如下一些显著特征,从企业信息化角度,对IT架构提出了相应的要求:

●制造过程连续、稳定进行

●各工序间衔接紧凑、严密,工业自动化程度高,生产线设备集中化、集成化、整体化程度高

●原料及成品的质量特性丰富,包括纯度以及各种物理、化学性质,通常按照批次(batch)进行管理

●生产过程(工艺)设计决定设备(生产装置)配置;一套装置,在一个时间周期内只能生产固定的一种产品

●设备运行情况决定过程控制,过程控制水平决定产出效率和质量水平,因而强调设备的“安稳长满优”运行

●除了原料投入外,产品成本主要决定因素是:设备稳定运行周期、产能充分利用以及能源消耗;因而需要将生产过程的控制参数尽量维持在最优工况状态,有利于降低能耗、提高产出、减少污染

●强调安全和环保,相应地对生产环境和设备维护有一系列要求

注:本文文字可能有些绕,英文单词Process的中文翻译可能是“流程”、“过程”、“工艺”等不同的词,其实意思接近,在本文中可能常有互换使用。

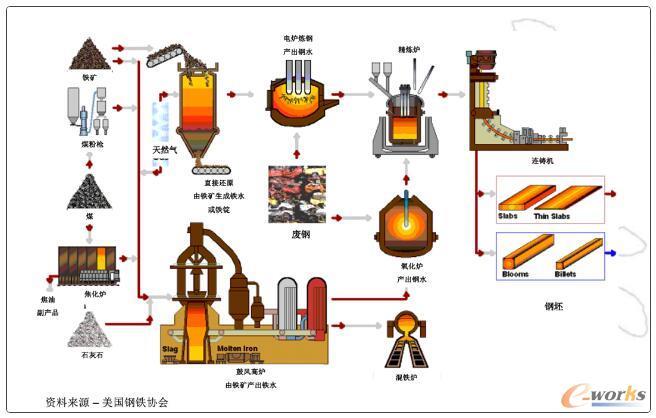

需要指出,有些制造企业需要对流程制造的产出物,进一步开展具有离散制造特性的加工,这样的企业是“流程制造+离散制造”的前后段组合。例如:食品企业,其内容物的生产是流程制造,而后段的产品包装则是离散制造;造纸企业,前段纸浆制造是流程制造,后段纸品生产是离散制造;类似的,钢铁企业,“铁前”是流程制造:

钢铁企业“铁前”是流程制造

钢铁企业“铁前”是流程制造

钢铁企业“铁前”是流程制造

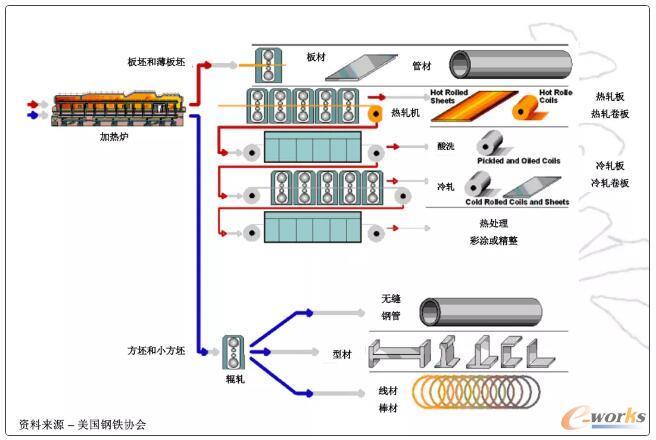

而“钢后”则是离散制造:

钢铁企业“钢后”是离散制造

钢铁企业“钢后”是离散制造

钢铁企业“钢后”是离散制造

ISA95标准指出制造业IT应用系统架构由五级构成。最近几年,随着“智能制造”等概念的普及,制造业数字化重点也从过去的管理层系统ERP,向制造执行层、控制层进发,越来越多的企业着手于实施MES、APS系统。

然而,在流程制造领域内,我观察到有不少企业或解决方案提供商,照搬离散制造企业的信息系统架构,在两个核心系统——ERP、MES——的功能定义、应用边界划分上概念不清,用离散制造的方案来做流程制造,造成不少麻烦和困惑。

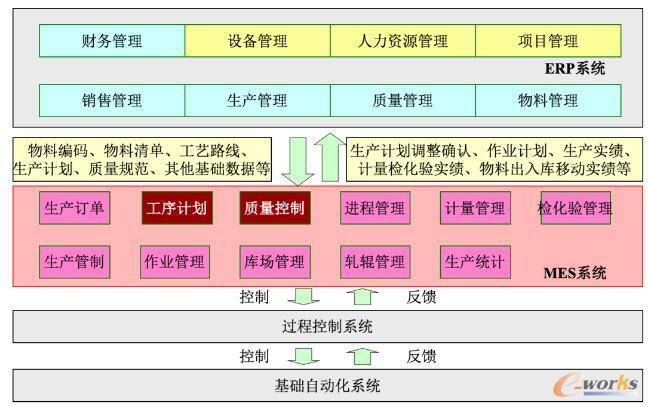

我自己在2005年前后参与多个钢铁企业的信息化系统规划和实施时,曾经面临过同样困惑:

钢铁企业信息化架构设计

钢铁企业信息化架构设计

来源:2005年,钢铁企业信息化架构设计

在上图这个总体架构框架下,我和同事们曾经重点研究过两个问题:

①ERP的生产部分,是不是一定要用ERP套件的“流程制造”模块?

②大量工业实时数据,包括设备运行数据、工艺控制数据、质量数据、产出数据等归集和管理,属不属于MES的范畴?

首先,制造业存在两种不同类型的ERP系统,离散制造ERP和流程制造ERP;两类制造ERP系统在供应链计划层面的流程和逻辑是完全相同的,但是到制造执行(Production execution)层面,围绕生产指令的数据规格和流向,则有一些区别。

离散制造的“制造订单”会被投到工艺路线的生产地点上,而对每个生产地点的详细控制,包括生产任务分发、作业指导、物料流转等,则相应在MES系统里处理。

而以SAP ERP的流程制造模块PP-PI为例,流程制造的制造订单被称为“流程订单(Process Order)”,本身包含了过程控制信息,系统建议的架构是投到自动化过程控制系统(Process Control System,简称PCS)或者手工记录流程订单的过程实绩(这个手工录入的程序称为PI sheet)。

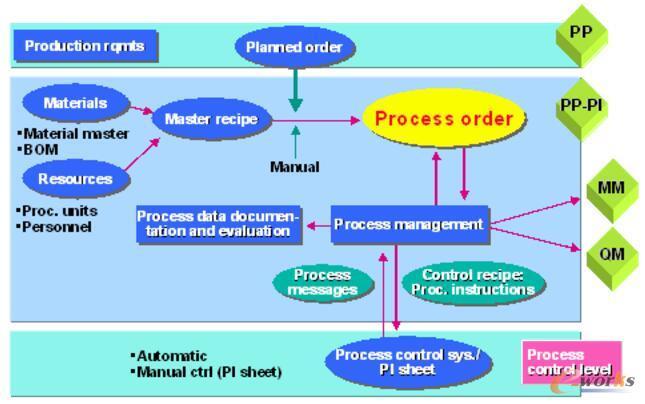

SAP PP-PI数据流

SAP PP-PI数据流

来源:SAP PP-PI数据流,1999年

按照上面这个图的逻辑,问题就来了:

●流程制造的PCS究竟是不是等于离散制造的MES?

●如果按照ISA95标准的“制造业五级系统”划分,PCS(SCADA)属于二级系统,ERP直接连到PCS,是不是就可以直接跳过MES了?

制造业五级系统

制造业五级系统

制造业五级系统

前面说到钢铁行业属于典型的“一半流程制造,一半制造业”。在ERP选型上,流程制造ERP和离散制造ERP各有优劣,问题难点还变成了三级系统MES和二级系统PCS的功能划分。最后,我们确定了一些选型原则:

●ERP是否用流程制造版,并不是必须的,取决于ERP和MES之间的功能分担

●如果MES内承担较多的过程控制规范,则流程制造ERP并非必选项,可以通过MES建设,去上接ERP,下接PCS

●我们还将钢厂MES分成了两种类型,所谓“数据型MES”和“作业型MES”,前者主要解决制造数据整合的问题,支持制造数据分析,侧重于支持流程制造段业务(炼铁、炼钢),后者主要解决排产优化、物料配送、工序控制,侧重于支持离散制造段业务(轧制、深加工)。

后来在几个化工厂的IT规划中,我也遇到过类似问题:ERP上来后,究竟需不需要上MES系统?

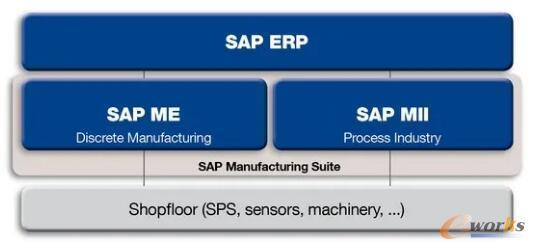

这个困惑直到2010年前后,从ERP往制造业底层进发的SAP公司,先后收购了两个制造执行层的软件,新推出的制造业架构图,让人看后豁然开朗:

制造业架构图

制造业架构图

制造业架构图

SAP先是在2005年收购了一家名为Lighthammer的软件公司,支持ERP直接连接制造现场和设备的数据,并进行分析,SAP将软件命名为Mii,意思就是制造数据集成和分析。2008年,SAP又收购了一家名为Visiprise,专做离散制造业的MES软件公司。上面这张图表达的意思简单明了:离散制造用ME,流程制造用MII。

这样来看,SAP ME就略等于我们在2005年时说的“作业型MES”,SAP Mii就是“数据型MES”。如果按照这样的架构,那流程制造确实可能不一定需要MES这层,或者至少和离散制造的MES含义不同。遵循ISA 95架构框架原则下,系统架构设计上尽量不要叠床架屋,又搞MES,又搞PCS了。

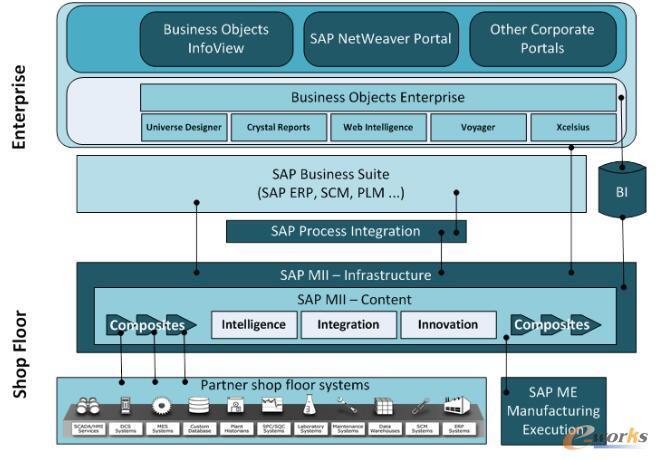

工厂级的制造数据整合在SAP方案架构中属于SAP Mii,MES对制造数据整合来说,是一个既非充分、也非必要的可选条件。

SAP方案架构

SAP方案架构

SAP方案架构

当然,这个结论的前提是企业具有较为完善的ERP。亦即,如果流程制造企业的ERP和PCS(SCADA)都足够完善,产线自带DCS满足业务需求,就没必要单独搞MES,或者MES搞得很薄。

对于相对简单的流程制造企业来说,例如食品、饮料、医药制造企业,制造执行管理主要是解决五个问题:

1、无纸化生产运营:将生产指令直接传到设备操作界面上,所有的生产任务分派、流转交接、情况报告等都在车间设备屏幕上的人机交互界面进行:

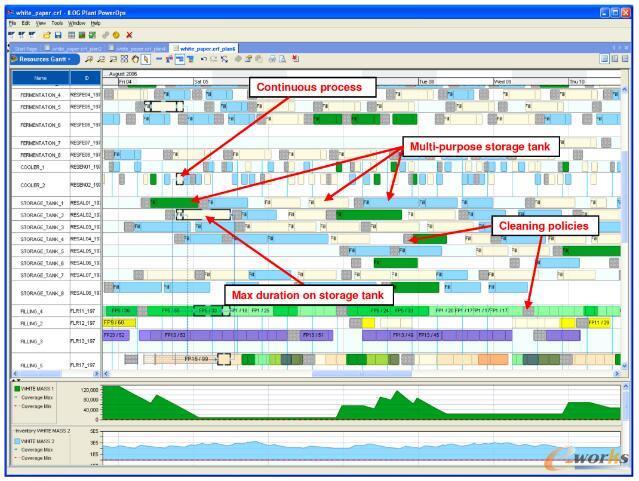

2、优化排产:根据制造需求,尤其是小批量、多品种的产品切换生产,优化设备、人员以及其他制造资源的安排,协调成品和中间品的生产,也就是车间的高级排产。

iLog在酸奶生产企业排产中的应用

iLog在酸奶生产企业排产中的应用

来源:iLog在酸奶生产企业排产中的应用

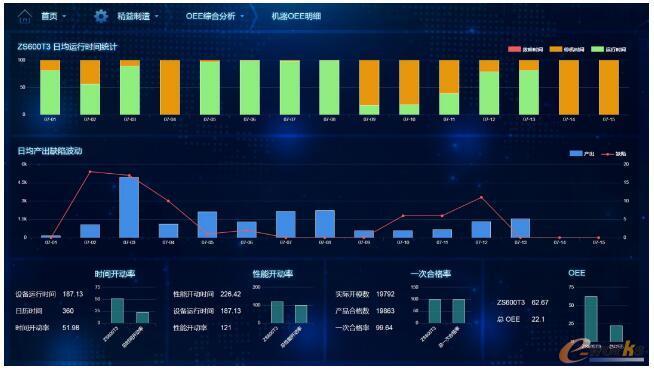

3、实时监控制造的流转、产出和质量的实绩,以及设备运行状态:从设备、传感器以及手工数据源整合各种制造KPI数据,例如产出、物料循环、返工、制造周期、停机原因、设备综合效率(OEE)、物料水平和消耗水平、操作工效率、能源消耗等等;

实时监控

实时监控

实时监控

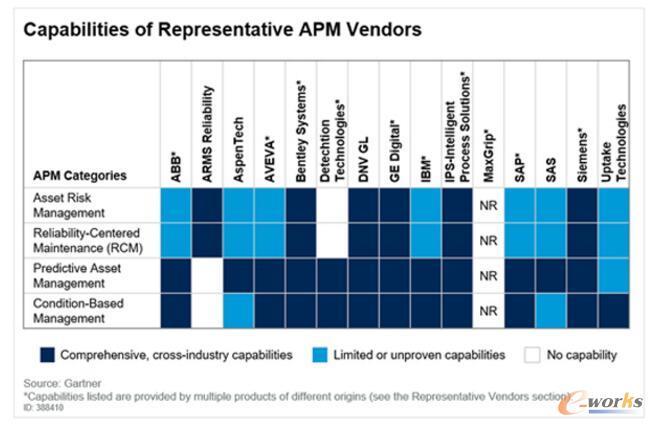

在提升设备运行水平,提高产出效率方面,Gartner将其命名为一个新的软件品类,叫设备绩效管理(Asset Performance Management,简称APM),这也是流程制造企业提升制造能力的重要IT领域:

设备绩效管理

设备绩效管理

设备绩效管理

4、用电子化方式记录原料及产成品的物料批次信息,便于品质检查以及未来追溯。

5、积累工业大数据,支持对产品制造的工艺分析和优化,提升创新能力。

总之,智能制造的应用系统架构中,对MES的定位——MES做厚、做薄还是甚至就不做——一定要从企业业务实际出发,结合企业现有IT架构,看MES究竟要解决什么业务问题,切不可生搬硬套框架。

动脉智能工业互联网设备上云平台 版权所有 鲁ICP备18044412号-3 电话:400-8053-707 技术支持:创世网络