服务热线

400-8053-707

一、现状分析

目前中国海洋石油集团有限公司(简称“中国海油”)的生产过程采用分布式控制系统(DCS)或可编程逻辑控制器(PLC)实现自动化过程控制,同时中国海油目前也成功实施了MAXIMO、SAP、PIMS等ERP相关信息系统。ERP系统和油气田自控系统已经发展到了比较成熟的程度,但两者之间互为信息孤岛,数据无法共享和利用,中海石油(中国)有限公司深圳分公司通过搭建MSE系统成功解决此问题。

二、系统概述

制造执行系统(MES)广泛应用在产品制造企业,该系统特点是:强大的数据处理和分析能力。通过MSE系统能够有效的打通现场生产系统与ERP系统之间的屏障,在生产过程中能够有效的收集数据、汇总分析数据,提供有针对性的报表,为企业的生产决策提供强大的数据功能。

三、系统设计

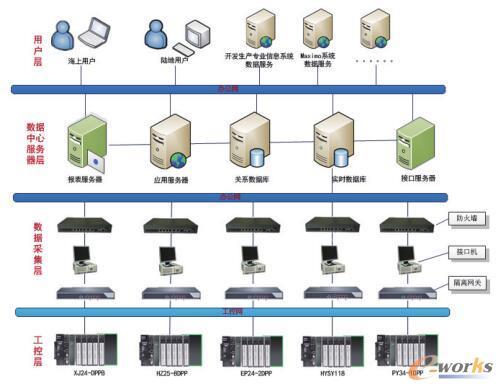

MES系统设计架构如图1所示:

图1 系统设计架构

从上图可以看到系统分为工控层,数据采集层,数据中心服务器层和用户层,下面将对每一个层级分别进行介绍:

(一)工控层

MES系统的工控层接入生产管理的各种设备,全面采集各个设备的信号,对生产设备进行全生命周期的管理和监控,为工控人员(或设备管理员)提供全方位的服务管理信息。

(二)数据采集层

MES海上平台中央控制系统收集了大景的控制器运行的生产数据,信息平台数据服务器通过开放的OPC接口读取中控系统中的数据,连接生产控制网络与企业办公网络,并通过网络传输至陆地实时数据库存储,将其持久化,为生产管理和数据分析层的决策提供数据源,解决信息孤岛问题。

(三)数据服务层

数据服务层服务采用Asp.net 4.0技术,实现Web访问服务,构建在实时历史数据库平台和MS SQL Server之上,通过开发丰富的应用功能模块,将现场的生产日报、单井测试、工作日报、化学药剂等报表通过系统管理起来、从现场控制系统中提取数据,并进行汇总、分析、计算,支持报表自动生成。

(四)用户层

用户层通过WCF服务实现与MAXIMO系统、生产实时系统等外部系统的数据交互,为外部系统提供实时测点数据或统计汇总数据,实现基于实时数据的PM应用,使MAXIMO具备基于设备实时数据的状态检修及预防性检修,支持预防性维修工单的自动生成,同时完善了MAXIMO系统设备仪表读数,设备状态监测测点,设备故障代码及停机汇报等模块的数据自动采集。

四、系统功能

(一)数据中心

在油田,作业区,分公司均有很多专业的系统,缺少统一的生产和设备数据支持平台,需要集成和整合业务管理系统,解决报表统计及决策分析困难。MES系统以实时数据库和关系数据库为基础,建立面向各作业区及生产现场的统一数据平台。实时数据库数据为现场采集的生产数据,包括全方位地自动获取和存储现场实时数据,即从现有的各种设备中获取并存储相关的生产、设备数据,免除每天由人工抄写、传送数据操作繁琐,解放现场人员生产力,同时以人工输入或者导入等用户系统操作补录相关数据,为实时数据作补充,完善生产数据的完整性。关系数据库则是企业内部的信息化系统,记录了各项业务的开展情况。通过两个数据库的结合,实现数据库的统一、规范数据格式,为现场生产优化生产决策提供数据支撑,并支持以现场关键数据为中心的作业区门户的建立。

(二)生产管理支持

实现了现场中控系统实时数据的采集自动化。支持通过系统实现现场生产日报、单井测试、产量分配表、外输对比表、船系货油舱表、工作日报等报表的信息化管理。对从现场控制系统中提取的数据进行汇总、分析、计算,支持现场报表自动生成,减少现场报表制作手工误差及人员工作量,明确现场各岗位工作职责。并使设施管理人员及深圳分公司管理人员可以通过网络实时在线了解生产状况。免除了用户的手动填写、提交各报表的工作,统一报表的数据出处,真正将办公室和生产现场连接起来。

通过在MES系统端发布Web Service接口服务的方式,将MES系统实时数据开放给生产井智能动态等第三方系统,支持生产井智能动态管理等上层系统统一通过MES系统平台获得设施现场的生产实时状态数据,并进行相应的展示应用和分析。

(三)设备管理支持

通过与中控系统的集成,实时、准确的采集现场设备的关键信息,并集成MAXIMO系统,为MAXIMO系统设备仪表读数,设备状态监测测点,设备故障代码及停机汇报等模块自动输送数据,深化支持MAXIMO设备管理,实现基于累计读数的预防性维修工单和基于测点及分析结果的预测及预知性维修工单的自动生成。通过MES系统来管理维修部门的各类表格,包括每周维修计划表、设备故障记录、现场关停报告、工作日志等,消除手工报表数据在制作和流转过程中出现的人工误差,完善支持现场日常设备管理,规范管理过程,消除手工误差,提升管理效果。

(四)远程模拟与监控

实现生产过程可视化,从现场中央控制系统中采集实时运行状态和运行参数,传输到监控终端分解成用户所需要的报表、图表或可视化界面形式显示。同时,根据实际需要,对采集数据进行集中存储、处理和输出等二次处理,并按照设定的界面和报警条件对实时数据进行可视化监控,实时提供相关状态信息,在线跟踪功能可产生历史记录。

针对陆地非常关注的关键设备和安全设备,可以采集其相关状态参数和实时运行状态,利用系统IFIX软件进行陆地端远程模拟组态,深圳分公司管理人员可以直观的了解到现场关键设备的实时状态,为安全应急和生产指挥管理提供支持依据。

(五)趋势分析与预测

通过汇聚生产现场实时数据及过程管理基础数据,建立包含产最对比、设备状态、工艺过程等关键数据的综合分析平台,实现业务数据多维分析,为管理人员提供灵活的、多方位的统计汇聚、分析、汇总功能。通过分析和建模工具,对业务主题进行计划和预测,分析发展趋势,为科学决策提供有力依据。

五、应用效果分析

MES系统自上线应用以来,系统各项功能得到良好应用,系统的生产辅助支持自动化功能充分体现,大大减少了现场人员的工作最,提高现场人员的工作效率,并集中了现场的生产数据,利于管理层用户查看关键数据趋势分析等,得到了现场用户的高度认可。单井测试方面系统自动完成生产现场测井数据的收集工作,对单井测试数据进行自动采集操作,并将采集数据保存到数据库中,实现现场自动化系统与生产管理系统的无缝集成。生产系统油水实现了现场生产系统油水相关数据的自动记录,包括数据的自动采集、数据编辑及手工录入功能,其中自动采集数据有海管总液景、测试分离器产气量、生产分离器产气景、生产和生活污水排放量、有功电度等。生产综合数据自动抓取现场控制系统中零点的数据并记录,同时提供页面进行自动采集数据的编辑及手工数据录入、审核功能,页面包括:油井数据,生产参数,设备状态,公用系统,化学药剂,海管药剂,海上情况,主要工作,油井自动采集数据等。自动生成报表通过对各种现场生产数据和人工输入数据进行数据挖掘、统计、分析和呈现,实现各种统计报表,包括日报、周报、月报、季报、年报,同时采用趋势图、条状图、饼状图等各种图形模式对整个生产过程进行显示,以方便生产管理人员对整个生产状况进行全面了解,科学分析,对生产进行合理的生产调度和优化,提高生产管理水平,增强时效性,提高效率。

通过本系统的使用,达到了现场数据共享的目的,简化了报表的提交流程,同时能够辅助生产决策、规范管理过程,最终提升了生产效率。

动脉智能工业互联网设备上云平台 版权所有 鲁ICP备18044412号-3 电话:400-8053-707 技术支持:创世网络